通常,生产铝制品的方法包括通过塑性加工将铝板形成所需形状的塑性加工方法以及将铝熔体浇注到加工成产品形状的模具中的压铸方法,从而生产具有与模具相同形状的铸件。后者生产的产品具有尺寸精确的优点,被广泛用于汽车或飞机部件、电子设备、光学设备等,其需要相对复杂的设计。然而,产品要求具有高功能性,铝合金除了具有轻质性能外,还需具有耐腐蚀性、耐磨性、高强度、导热性等。

用于压铸的合金通常包括ALDC12和AZ91D,ALDC 12是铝基合金,屈服强度为165 MPa,抗拉强度为331 MPa,AZ91D是镁基合金,强度低于ALDC12合金。这些用于压铸的商用合金很难应用于目前强度要求较高的超薄产品,如智能手机或平板电脑外壳。

同时,锌基合金ZA27具有优异的强度性能,但是比重较高,限制其在轻质领域的应用。韩国有专利发现,添加Zn、Mg、Cu、Ti等其他元素可以生产高强度压铸铝合金,提高可铸造性。然而,该合金也存在生产率和耐腐蚀性低的缺陷。

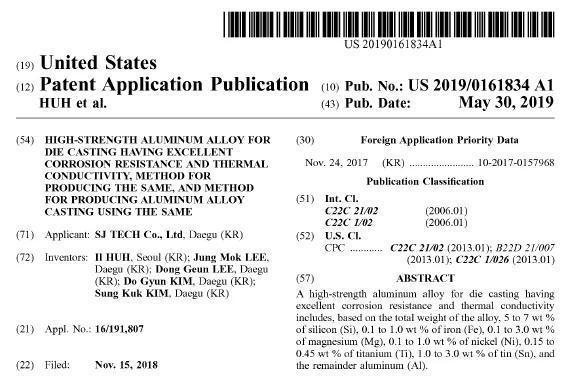

为了从根本上解决上述问题,本发明提供了一种用于压铸的高强度铝合金,其具有优异的耐腐蚀性和导热性,并且能够同时表现出高强度、高耐腐蚀性和高导热性。同时,还提供一种生产该铝合金的方法,以及使用该铝合金生产铝合金铸件的方法。

该方法优选了Si、Fe、Mg、Ni、Ti、Sn和剩余的Al,生产的合金能同时表现出高强度、高耐腐蚀性和高导热性。Si以总量的6.0%为最优选,可以改善流动性、强度和热处理性能;Fe以总量的0.5%为最优选,可以防止粘结并提高强度和耐腐蚀性;Mg可以形成致密的表面氧化层,以总量的2.0%为最优选,提高耐腐蚀性和强度并确保合适的流动性;Ni以总量的0.5%为最优选,提高耐腐蚀性并降低危害性;Ti以总量的0.15%为最优选的作用,改善成形性、耐腐蚀性和强度;Sn以总量的1.0%为最优选,改善成形性、切削加工性和耐腐蚀性,并补偿由Ti引起的热导率的降低。该铝合金拉伸强度达300~320 MPa,热导率达140~160 W/m·K。

该铝合金制备方法见图1。将含有上述成分的材料加热至700~750℃,随后加热至800~850 ℃来熔化所制备的Al,然后将Si添加到熔体中,随后加热至900~1000 ℃。此后,将Fe、Ni和Ti加入至混合物中加热4~5 h,之后降温至700~750 ℃,加入Mg和Sn并熔化。通过从混合物底部注入的Ar或N2鼓泡来使杂质漂浮并且去除,见图3。最后作为铸锭出钢,从而生产合金。杂质包括氧化物、碳化物、金属间化合物以及H2和Na。H2降低了合金的力学性能和成形性,并导致腐蚀或表面缺陷,而Na降低了合金的流动性和可铸造性。同时,还分析和校正了混合物的成分,在将其他元素添加到铝基材并熔化的状态下,进行成分分析,并且基于分析结果,进一步添加一种或多种材料。

该发明还涉及一种使用压铸用铝合金生产铸件的方法。将通过上述方法制备的铝合金熔化,并将加热至680~750℃的熔化合金在75 MPa的压力下倒入压铸模具中,从而生产铸件。铸件表面形成稳定且致密的表面氧化层,因此具有优异的耐腐蚀性,还表现出高抗拉强度和屈服强度。此外,合金熔体在铸造过程中不会粘在模具内壁上,提高了合金熔体的充型能力。因此,根据该发明,可以生产厚度为0.38 mm或更小的薄板形铸件,其适用于电子器件部件或汽车部件。